I. Einführung

Die Verschmutzung durch Kunststoffe gilt heute als eines der größten Umweltprobleme der Welt. Mit dem Anstieg der Produktion und des Verbrauchs von Kunststoffprodukten stellen sich auch immer mehr Fragen der Kunststoffentsorgung. Angesichts dieser Situation werden effiziente Kunststoffzerkleinerer, die Kunststoffabfälle verarbeiten, allmählich zum wichtigsten Werkzeug für die Kunststoffrecyclingindustrie. In diesem Artikel werden die Arten von Kunststoffzerkleinerungsmaschinen, ihre Funktionsprinzipien, Auswahlrichtlinien und die Rolle, die sie für die Umwelt und die Wirtschaft spielen, eingehend untersucht.

II. Was ist ein Kunststoffzerkleinerer?

Ein Kunststoffzerkleinerer ist eine Maschine, die speziell für die Zerkleinerung von Kunststoffabfällen vorgesehen ist; sie zerkleinert feste Kunststoffe mit Hilfe von hochtourig rotierenden Messern in kleine, leicht zu handhabende Stücke und schafft so günstige Bedingungen für das anschließende Recycling und die Wiederverwendung. Kunststoff-Zerkleinerungsmaschinen kann für die Zerkleinerung von Kunststoffflaschen, Verpackungsmaterial oder industriellen Kunststoffabfällen verwendet werden - für alles.

1. Das Hauptarbeitsprinzip des Kunststoffzerkleinerers

Kunststoffzerkleinerer arbeiten nach dem Prinzip des physikalischen Schneidens und Zerkleinerns von Kunststoffen. Sobald die Kunststoffabfälle in die Zerkleinerungskammer eingefüllt werden, schneiden die mit sehr hoher Geschwindigkeit rotierenden Klingen das Material zunächst, woraufhin es in kleinere Körnchen zerkleinert wird. Die Größe der endgültigen Fragmente kann durch den Durchmesser der Sieblochung oder durch Anpassung der Messerkonfiguration an die spezifischen Anforderungen des Recyclingprozesses gesteuert werden.

2. Detaillierte Beschreibung des Arbeitsmechanismus

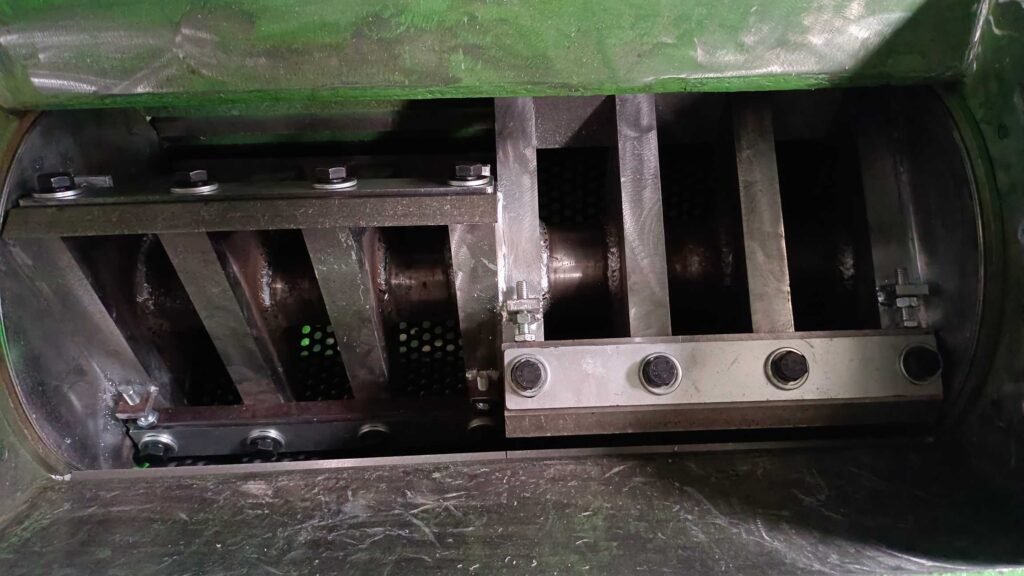

Die Kunststoffzerkleinerungsmaschine besteht aus den Teilen Motor, Messergruppe, Antriebssystem und Sieb.

Die Motor lässt die Gruppe der Messer schnell rotieren. A Schneidegruppe besteht aus einem Messersatz, der sowohl feste als auch bewegliche Messer umfasst. Die Kunststofferzeugnisse gelangen in den Trichter des Zerkleinerers, von wo aus sie der Messergruppe zugeführt werden. Diese Messer in der Schneidgruppe drehen sich mit hoher Geschwindigkeit; die Schneidkraft der Schneidgruppe führt zum Zerbrechen der Kunststofferzeugnisse. Gleichzeitig schlagen die mit hoher Geschwindigkeit rotierenden Klingen auf die Kunststoffprodukte auf und scheren sie ab; auf diese Weise wird der Zerkleinerungsprozess weiter beschleunigt. Durch Schneiden, Schlagen und Scheren werden die Kunststofferzeugnisse in winzige Partikel oder feines Pulver zerlegt. Die zerkleinerten Kunststoffpartikel oder das Pulver werden in das Sieb geleitet, während sich die Messergruppe dreht. Die Bildschirm wird verwendet, um die gewünschte Größe des pulverisierten Materials zu steuern. Durch die Einstellung verschiedener Sieböffnungen kann die Größe der zerkleinerten Partikel gesteuert werden. Das Sieb hält größere Partikel zurück, die dann im Brecher zirkulieren und zerkleinert werden, bis der gewünschte Zerkleinerungseffekt erreicht ist.

3. Die Rolle des Übertragungsnetzes

Darüber hinaus verfügt der Kunststoffzerkleinerer über ein Übertragungssystem, mit dem die Bewegung oder Leistung des Motors auf die Schneidgruppe übertragen wird. Normalerweise besteht das Übertragungssystem aus Riemenscheiben, Riemen usw., die dafür sorgen, dass sich die Schneidwerkgruppe mit hoher Geschwindigkeit dreht. Dank dieser Konstruktion kann der Zerkleinerer alle Arten von harten und weichen Kunststoffabfällen ordnungsgemäß verarbeiten. Die Stabilität und Festigkeit des Übertragungssystems hat höchstwahrscheinlich einen direkten Einfluss auf die Gesamtleistung und die Lebensdauer des Brechers.

III. Hauptkomponenten und Funktionen eines Kunststoffbrechers

Kunststoffzerkleinerer bestehen aus einer Reihe von Schlüsselkomponenten, die eine entscheidende Rolle für die Leistung und Effizienz der gesamten Maschine spielen. Diese sind:

1. Klinge

Normalerweise besteht das Kernstück des Brechers aus Wolframstahl oder Hartmetall, das in der Lage ist, hochintensive Schneidaufgaben zu bewältigen. Design und Anordnung richten sich nach der Art des verarbeiteten Kunststoffs und der erforderlichen Größe der endgültigen Fragmente.

2. Trichter

Der Trichter leitet Kunststoffabfälle in die Zerkleinerungskammer. Einige Trichter sind entweder mit Rührwerken oder Schneckenpropellern ausgestattet, die für eine gleichmäßige Zuführung des Materials in die Maschine sorgen.

3. Bildschirm

Sie befindet sich direkt unter der Klinge und dient zur Kontrolle der Größe der Fragmente; nur solche, die kleiner sind als die Größe der Öffnung, können passieren, wodurch die Gleichmäßigkeit des Ergebnisses gewährleistet wird.

4. Gehäuse

Es handelt sich um die äußere Umhüllung des Geräts, die zum Schutz der inneren Teile dient und einen sicheren Betrieb ermöglicht. Das Antriebssystem treibt den Brecher an, normalerweise durch einen Elektro- oder Dieselmotor, um sicherzustellen, dass die Maschine gut arbeiten kann.

IV. Arten von Kunststoffzerkleinerern

1. Kunststoff mit einer Welle Brecher

Einwellen-Kunststoffzerkleinerer sind der beliebteste Typ von Kunststoffzerkleinerungsmaschinen; der Kunststoff wird von den Messern der rotierenden Einzelwelle mit sehr hoher Geschwindigkeit in kleine Stücke geschnitten. Sie sind für kleine und mittelgroße Kunststoffabfälle geeignet, insbesondere wenn eine Feinzerkleinerung erforderlich ist, wie bei der Herstellung von Kunststoffgranulat oder bei der Verarbeitung von Folienabfällen. Der Betrieb von Einwellen-Kunststoffzerkleinerern ist relativ einfach; die Maschinen haben daher niedrige Wartungskosten, was sie ideal für kleine Recyclingbetriebe und Labors macht.

2. Doppelwellen-Kunststoffzerkleinerer

Doppelwellenzerkleinerer haben zwei Wellen, die sich in entgegengesetzter Richtung drehen, und können große Mengen Kunststoffabfälle zerkleinern. Am ehesten wird diese Maschine im industriellen Recycling eingesetzt und hat keine Probleme mit der Zerkleinerung großer Kunststoffmaterialien wie Kunststoffpaletten, Rohren und großen Behältern. Das Produkt eines Doppelwellenbrechers besteht normalerweise aus Kunststoffstücken oder -flocken, die für den nächsten Prozess bereit sind. Dank seiner Doppelwellenstruktur hat er offensichtliche Vorteile bei der Verarbeitung von großen Kunststoffen mit unregelmäßiger Form, um die Effizienz und Qualität der Zerkleinerung weiter zu verbessern.

3. Vier-Achsen-Brecher

Der vierachsige Brecher ist ein schweres Gerät für extrem schwierige Zerkleinerungsaufgaben, z. B. für großes Holz, Gummi und dicken Kunststoff. Durch das Zusammenwirken von vier Achsen erreicht er eine hohe Zerkleinerungsleistung und wird vor allem bei der Verarbeitung von Bauschutt und Industrieabfällen eingesetzt. Mit der Konstruktion des vierachsigen Brechers können Materialien mit sehr hoher Härte und Zähigkeit bearbeitet werden; er eignet sich für die Verarbeitung schwerer Abfälle.

4. Granulator

Die Schneidmühle ist nur eine Maschine, die Kunststoffabfälle zu einheitlichen Partikeln verarbeitet. Sie zerkleinert den Kunststoff mit Hilfe von Sieben und Messern in 6-50 mm große Partikel, die direkt für die Herstellung neuer Produkte verwendet werden können. Granulatoren finden breite Anwendung in der Kunststoffrecyclingindustrie, insbesondere in Produktionsprozessen, die eine hohe Präzision der Partikel erfordern. Ihre Feinzerkleinerungs- und Siebfunktionen gewährleisten die Qualität und die Konsistenz des Endprodukts.

5. Schleifmaschine

Normalerweise produziert die Zerkleinerungsmaschine Kunststoffabfälle, die auf eine Größe von 2 bis 8 mm zerkleinert werden. Dies ist in der Regel bei der Herstellung von Verbundwerkstoffen und beim Spritzgießen anwendbar. Einfacher ausgedrückt, werden die Kunststoffabfälle in relativ hochwertige Rohstoffe umgewandelt. Durch die Zerkleinerungsmaschine wird das Pulver fein und gleichmäßig, nachdem es mehrere Mahl- und Siebprozesse durchlaufen hat. Sie eignet sich für industrielle Anwendungen, die sehr anspruchsvoll sind.

6. Hartplastik-Brecher

Der Hartplastikbrecher eignet sich für die Zerkleinerung verschiedener kleiner und mittelgroßer Kunststoffplatten wie ABS-, PE- und PP-Platten usw. Dieser Zerkleinerer verwendet abgedichtete Lager, um sicherzustellen, dass die Lager für eine lange Zeit gut laufen. Der Messertyp ist vernünftig, das Produkt wird gleichmäßig granuliert, der Messersitz ist wärmegeschrumpft, und das Erscheinungsbild ist schön und großzügig. Der rechteckige Einfüllstutzen des Hartplastikbrechers ist bequem für die Eingabe von langen Plattenstreifen und verbessert die Arbeitseffizienz. Sauggebläse und Speichertrommeln können optional zu einem System für die Zerkleinerung und das Recycling von Platten ausgestattet werden, um die Effizienz des Recyclings voll auszunutzen.

8. Leistungsstarker Kunststoffzerkleinerer

Die Blattmesserstruktur des leistungsstarken Kunststoffzerkleinerers liegt zwischen dem Klauenmesser und dem flachen Messer, das sich für die Zerkleinerung von gewöhnlichen Platten, Rohren, Profilen, Folien und Verpackungsmaterialien und anderen Kunststoffprodukten eignet. Dieser Zerkleinerer verwendet abgedichtete Lager, um sicherzustellen, dass die Lager für eine lange Zeit gut laufen. Der Messertyp ist vernünftig konstruiert, und es werden Klingen aus legiertem Stahl verwendet, um das Produkt gleichmäßig zu zerkleinern. Der Messersitz wurde wärmegeschrumpft und streng ausbalanciert, um einen stabilen Betrieb der Maschine und ein schönes Design zu gewährleisten. Der leistungsstarke Kunststoffzerkleinerer ist für die Zerkleinerung einer Vielzahl von Kunststoffprodukten geeignet, mit breiter Anwendbarkeit und hoher Effizienz.

9. Brecher für Kunststoffrohre

Der Kunststoffrohrbrecher eignet sich für die Zerkleinerung verschiedener kleiner und mittelgroßer Kunststoffrohre, wie PE-, PVC-Rohre, Silikonkernrohre usw. Dieser Zerkleinerer ist mit einer runden Rohraufgabeöffnung für die Zerkleinerung von Rohrmaterialien ausgestattet, was für die Eingabe von langen Rohren praktisch ist und die Arbeitseffizienz verbessert. Sauggebläse und Speichertrommeln können optional zu einem Rohrzerkleinerungs- und Recyclingsystem ausgerüstet werden, um die Recyclingeffizienz voll auszunutzen. Es werden abgedichtete Lager verwendet, um sicherzustellen, dass die Lager für eine lange Zeit gut funktionieren; der Messertyp ist vernünftig gestaltet und das Produkt wird gleichmäßig granuliert; der Messersitz ist wärmeschrumpfend und das Erscheinungsbild ist schön und großzügig gestaltet. Der Kunststoffrohrzerkleinerer leistet gute Arbeit bei der Verarbeitung von Rohrabfällen und ist eine ideale Wahl für das Rohrrecycling.

V. Sichere Bedienung und Wartung des Kunststoffzerkleinerers

1. Sicherheitshandbuch

(1) Vorbereitung vor der Operation: Bevor Sie den Kunststoffzerkleinerer in Betrieb nehmen, sollten Sie das Antriebsrad zunächst mit Muskelkraft ein oder zwei Kreise bewegen und sich vergewissern, dass die Bewegung flexibel ist, bevor Sie den Kunststoffzerkleinerer starten. Warten Sie, bis der Kunststoffzerkleinerer normal arbeitet, bevor Sie mit der Beschickung beginnen.

(2) Gleichmäßigkeit der Fütterung: Achten Sie auf eine gleichmäßige Zuführung des Kunststoffzerkleinerers, um eine Überlastung zu vermeiden. Verhindern Sie, dass Gegenstände, die nicht zerkleinert werden können, wie z. B. Metall und Holz, in die Maschine fallen. Wenn sie nicht zerkleinert werden können, darf der Feuchtigkeitsgehalt des Aufgabeguts nicht zu hoch sein; bei der Nasszerkleinerung muss eine angemessene Wassermenge beibehalten werden, um Verstopfungen aufgrund unzureichender Spülung und eine Verringerung der Produktionskapazität zu vermeiden.

(3) Überwachung des Betriebsstatus: Achten Sie jederzeit auf das Betriebsgeräusch der Maschine. Unter normalen Umständen ist das Betriebsgeräusch des Brechers stabil und gleichmäßig. Wenn abnormale Geräusche auftreten, wie z. B. starke Reibung, Zusammenstöße oder periodische "Klick"-Geräusche, liegt wahrscheinlich ein Problem mit den Innenteilen der Maschine vor, wie z. B. starke Abnutzung des Werkzeugs, Eindringen von Fremdkörpern usw., und die Maschine muss sofort zur Überprüfung angehalten werden.

(4) Reinigung nach der Abschaltung: Bevor Sie den Betrieb des Kunststoffzerkleinerers einstellen, sollten Sie die Beschickung stoppen und das Material in der Maschine entleeren, bevor Sie die Stromzufuhr des Motors unterbrechen. Nach Beendigung des Zerkleinerungsvorgangs sollten die Materialien auf dem Brechertrichter und dem Gehäuse sofort mit einer langhaarigen Bürste ausgefegt werden, und der Einfüllstutzen des Brechers sollte geöffnet und der Brecher mit nassem Leinen oder Wasser gereinigt werden.

(5) Persönlicher Schutz: Achten Sie während des Zerkleinerungsvorgangs auf die persönliche Sicherheit, tragen Sie keine zu weite Kleidung, haben Sie keine langen Haare und vermeiden Sie, dass Haare oder Kleidung versehentlich in den Zerkleinerer rollen.

2. Wartungspunkte

(1) Regelmäßige Inspektion und Wartung: Überprüfen Sie die Schrauben der Werkzeuge regelmäßig. Nachdem Sie den neuen Kunststoffzerkleinerer 1 Stunde lang benutzt haben, ziehen Sie die Schrauben des beweglichen Messers und des feststehenden Messers mit Werkzeugen an, um die Befestigung zwischen dem Messer und dem Messerhalter zu verstärken. Geben Sie regelmäßig Schmieröl in die Lager, um die Schmierung zwischen den Lagern zu gewährleisten.

(2) Wartung der Werkzeuge: Um die Schärfe des Werkzeugs zu gewährleisten, sollte das Werkzeug häufig überprüft werden, um seine Schärfe sicherzustellen und unnötige Schäden an anderen Teilen durch stumpfe Klingen zu vermeiden. Beim Auswechseln des Werkzeugs ist der Abstand zwischen dem beweglichen Messer und dem feststehenden Messer: 0,8 mm ist besser für Brecher über 20 PS und 0,5 mm ist besser für Brecher unter 20 PS. Je dünner das recycelte Material ist, desto kleiner kann der Spalt eingestellt werden.

(3) Reinigungsarbeiten: Reinigen Sie nach jedem Einsatz des Zerkleinerers rechtzeitig die Reststoffe innerhalb und außerhalb der Maschine. Einige Materialien, die leicht zusammenkleben, wie z. B. nasses Gras, zuckerhaltige Fruchtreste usw., sollten sorgfältig gereinigt werden, um zu verhindern, dass die Materialien austrocknen und den nächsten Einsatz der Maschine beeinträchtigen.

(4) Überprüfung und Austausch von Teilen: Überprüfen Sie regelmäßig die Abnutzung des Messers (oder der Brechzähne). Wenn die Schneide bis zu einem gewissen Grad abgenutzt ist, beeinträchtigt dies die Zerkleinerungswirkung und Effizienz. Je nach Abnutzungsgrad sollte die Schneide poliert oder rechtzeitig ausgetauscht werden. Die Leistung der anfälligen Teile der Maschine, wie Lager, Dichtungen usw., sollte regelmäßig überprüft werden. Wenn das Lager eine abnormale Erwärmung, Geräusche oder eine unflexible Drehung aufweist und die Dichtung undicht ist oder andere Probleme hat, sollten die entsprechenden Teile rechtzeitig ersetzt werden.

(5) Wartung der Lagerumgebung: Lagern Sie den Brecher an einem trockenen und gut belüfteten Ort. Vermeiden Sie, dass die Maschine feucht wird und rostet, insbesondere bei einigen Brechern mit Metallteilen. Wenn der Brecher längere Zeit nicht benutzt wird, können die wichtigsten Teile der Maschine, wie z. B. Messer, Lager usw., mit Rostschutzöl behandelt werden, und die Maschine kann mit einer Staubschutzhülle abgedeckt werden, um das Eindringen von Staub in die Maschine zu verhindern.

Do you want to know more about how to use a plastic crusher? Just read this guide.

VI. Wie wählt man einen geeigneten Kunststoffzerkleinerer aus?

A suitable plastic crusher should integrate several aspects encompassing the type of plastic, processing volume, budget, and machine performance. The budget is quite a thorny issue as the average processing man cost can be calculated for involving how many kilowatts and processing how many tons; also, spare parts must be taken into account in the future cost. For a more detailed guide on how to choose a suitable plastic crusher, please refer to this article.

1. Der Einfluss des Kunststofftyps

Verschiedene Kunststoffe haben unterschiedliche Eigenschaften in Bezug auf Härte und Zähigkeit und ihre chemische Zusammensetzung (Schmelzpunkt). So ist für niedrig schmelzende Kunststoffe höchstwahrscheinlich ein Kunststoffzerkleinerer mit niedrigem Drehmoment und hohen Drehzahlen erforderlich, während für Kunststoffe mit hoher Härte, wie ABS und PC, Hochleistungsgeräte mit hohen Drehmomenten benötigt werden.

2. Anforderungen an die Verarbeitungskapazität

Wählen Sie eine Maschine mit der richtigen Kapazität für Ihren Produktionsumfang. Kleine Recyclinganlagen benötigen möglicherweise nur einen Einwellen-Kunststoffzerkleinerer, während große industrielle Recyclinganlagen Zwei- oder Vierwellen-Kunststoffzerkleinerer benötigen, um große Abfallmengen zu verarbeiten.

3. Überlegungen zum Haushalt

Die Preisspanne für Kunststoffzerkleinerer reicht von einigen tausend Yuan bis zu Hunderttausenden von Yuan. Die Anschaffung einer leistungsfähigeren Ausrüstung ist mit höheren Anfangsinvestitionskosten verbunden, aber die Kosten für den langfristigen Betrieb sind niedriger und die Rentabilität ist höher.

4. Andere Auswahlfaktoren

Größe und Platzbedarf der Maschine: Wählen Sie eine Maschinengröße, die zu Ihrem Arbeitsbereich passt.

Lärm und Umweltverträglichkeit: Entscheiden Sie sich für geräuscharme Geräte mit geringem Energieverbrauch, da sie die Umwelt schonen.

Kundendienst: Wählen Sie einen Hersteller, der einen umfassenden Kundendienst anbietet, einschließlich technischer Unterstützung, Lieferung von Ersatzteilen und Reparaturen.

VII. Schlussfolgerung

Die plastic crusher is essential to the process of plastic recycling. It creates conditions whereby plastics can be reused and reduces environmental pollution to the lowest levels. The choice of plastic crusher should be executed based on the plastic type, processing volume, and budget, in addition to the safety and reliability of the machine. High-quality plastic crushers will work for small recycling plants as well as for large industrial applications and will for sure improve the working efficiency to a great extent which will lead to sustainable development.